作者介绍:

杜建华1 扈洁琼2

1.北京科技大学 2.中国寰球工程公司

摘要

本文基于爆炸冲击波峰值在控爆设计中的重要性,探讨应用定量风险分析软件Phast,采用最不利状况和累积频率两种不同模拟方法,得出超压峰值。对模拟结果进行比较,并对超压峰值提出建议性计算方法。

关键字

控制室设计;超压峰值;Phast;最不利状况;累计频率

引言

随着科技的发展,石化企业向着大型化、一体化、智能化方向转变。控制室作为生产操作自动化, 经营管理信息化,生产管理与过程控制管理一体化的承载者,对企业起着至关重要的作用,控制室设计,也受到企业与设计人员越来越多的关注[1]。

石化企业中,蒸气云燃爆事故时有发生,控制室一旦受冲击波影响遭到破坏,会使整个厂区限于瘫痪,除造成严重的财产损失外,也直接威胁到控制室内操作人员的生命安全[2]。2009年,中华人民共和国工业和信息部发布了《石油化工控制室抗爆设计规范》SH/T 3160 -2009 ,以下简称《设计规范》[3],预示着石化企业的风险管理上了一个新的台阶,为控制室的抗爆设计提供了理论依据。本文应用Phast软件,通过最不利状况和累积频率两种方法计算爆炸冲击波峰值。从计算步骤到结果分析,对两种方式进行比较,最后对超压峰值的计算方法提出建议。

1 控制室抗暴设计

《设计规范》主要涵盖建筑设计、结构设计和通风与空调设计三个方面。爆炸的冲击波峰值作为结构设计中的重要参数,按照《设计规范》要求,若没有进行评估时,可按照下列规定确定,并在设计文件中说明:冲击波峰值入射超压21kPa ,正压作用时间100ms ;或冲击波峰值入射超压69kPa ,正压作用时间20ms ;爆炸冲击波形:时间为零时至正压作用时间,峰值入射超压从最大到零的三角形分布。

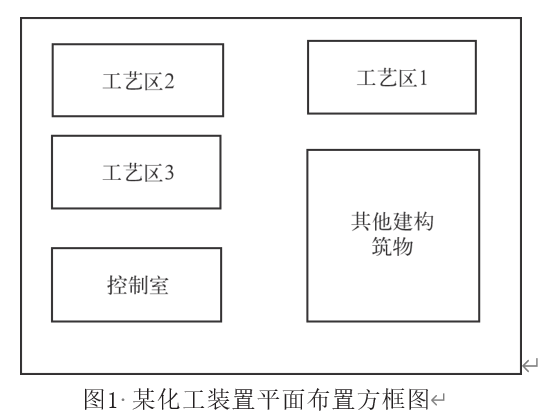

但各个项目均有其各自的特点,不同的工艺流程,不同的物料介质以及不同的厂区布局,其爆炸冲击波对控制室的影响势必是不同的。各项目需要分别进行分析模拟。Phast模块作为定量风险分析软件之一,可计算爆炸冲击波及作用时间。为更直观清楚的介绍计算过程及方法,以某化工装置为例,其平面布置方框图,如图1。

此处的工艺区定义为可能发生爆炸的场所(Po-tential Explosion Site),即工艺管线密集区。控制室的结构设计,需要抵抗工艺区1、2、3发生可燃气体或液体泄漏时产生的蒸气云爆炸冲击波。下文则通过两种方式来进行计算和比较。

无论何种计算方法、工艺流程图、热量与物料平衡表、平面布置图都是必不可少的输入资料。

2 最不利状况

选取最不利状况,是设计中的一种常见方法。以消防设计为例,按照最大用水量与最不利点的用水压力来计算消防用水量,以此确定消防水罐容量和消防水泵的压力和扬程[4]。此种方式可以保证系统的稳定性和可靠性。

本文所指的最不利状况计算方法,是通过将建筑物暴露在周边工艺装置区所引起的最大危害事件,后果最严重,具有合理的发生概率,通过抗爆力设计使建筑物可以抵御最不利状况的超压峰值。

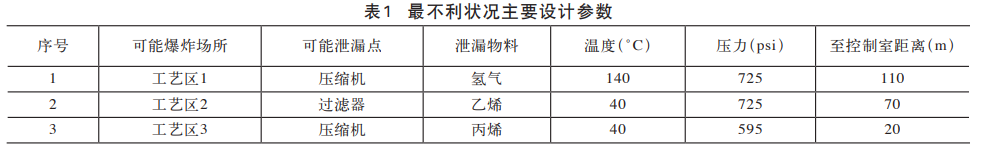

通过对输入资料进行数据选取和分析,确保每个可能泄漏点所产生的爆炸影响最严重,同时结合图1的平面布置,主要设计参数,见表1。

通过Phast模拟计算,可以得出如下计算结果:

工艺区1对控制室产生的爆炸冲击波峰值为0.8psi,工艺区2到控制室产生的爆炸冲击波峰值为4.2psi,工艺区3到控制室产生的爆炸冲击波峰值为30 psi。由此可见,工艺区3产生的爆炸冲击波对控制室的影响最大。

在实际设计中,可通过改变全厂布局来减少爆炸冲击波影响。如将工艺区3的位置与工艺区1进行调换,再次用Phast软件进行核算,检验调换后爆炸模拟结果。但另外一些情况,受到工艺条件,地理位置及其他因素的限制,无法对布局进行调整。则在控制室的抗爆设计中,需要进行更严格的计算及材料选择,以满足抗爆要求。

3 累计频率

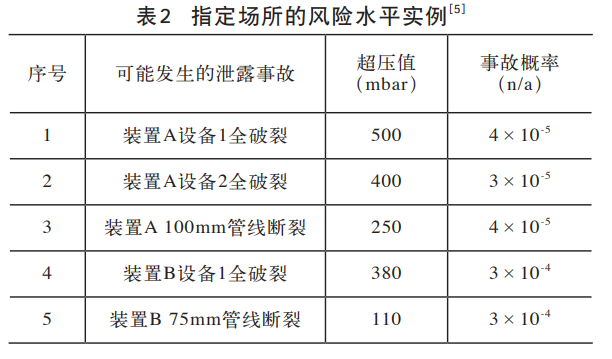

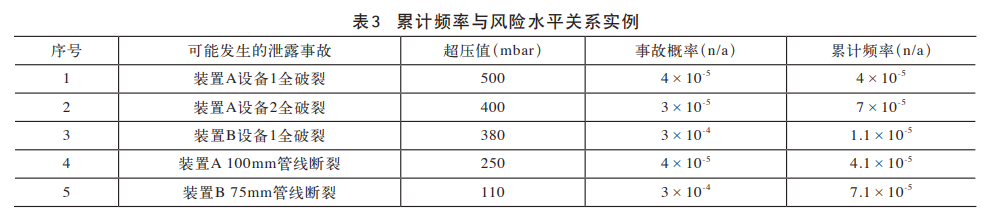

累计频率法是将爆炸发生的概率作为参考因素,进行爆炸后果模拟的一种计算方法。根据可接受风险标准,确定建筑物所能承受的爆炸超压值[5]。累计频率法将一万年发生一次事故作为控制室抗爆设计的设计基础[6]。累计频率法包含以下几个步骤:危险源辨识和 可能导致泄露的情景分析;每种危险情景后果模拟;预测每种情景下爆炸发生的概率;绘制累积频率- 爆炸超压曲线;确定在累计频率下的超压峰值[7]。表2和3提供了累计频率法的应用实例。危险源辨识及后果模拟完成后,P hast软件可预测事故发生概率。然后按照爆炸超压值降序排列方式,对事故发生概率进行排序。累计频率则是通过两排概率之和得到。

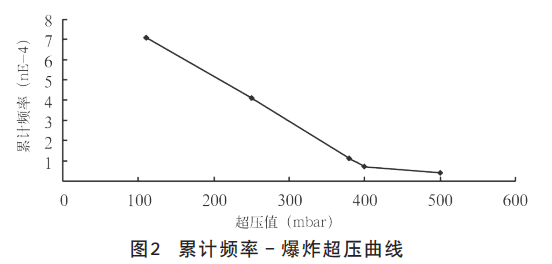

根据上述原则,事故发生后的累计频率,见表3。超压峰值与累计频率的关系图,如图2。

累计频率在1×10-4对应的超压峰值,为上述实例中,建筑物进行抗爆设计所需要承受的爆炸冲击波,约390mbar。基于以上原则,建筑物应按抵御一万年发生一次事故概率进行设计,以保护建筑物中的人员。

累计频率法介绍完成后,按相似的步骤,对某化工厂(图1)的控制室进行抗爆设计。选取若干泄露点,进行后果模拟后,可得出超压峰值为4psi(计算方法与步骤同上)。

4 结论

基于Phast软件,最不利状况的计算方法,可得出超压峰值的模拟结果为30psi;累计频率计算方法,得出超压峰值的模拟结果为4psi。由此可见,选择不同的计算方法,对模拟结果有直接而重大的影响。

最不利状况的计算方法是相对保守的,控制室抗爆设计可以抵御比较高的超压值,同时建造费用会相应提高,建筑物设计也会相对复杂,因此可称为保守的安全设计方案。

累计频率法将事故概率作为重要参数,绘制累计频率-爆炸超压曲线,将特定累计频率下对应的超压峰值作为抗爆设计输入条件。但对于不同国家、地区或项目类型,可接受的累计频率是不同的,因此在风险计算前,需要多方协商确定。并且在辨识危险源及危险情景后果模拟中,仍有些敏感参数,如泄漏点选择,管线长度确定等,需要斟酌考虑。

总之,两种计算方式各有利弊,但在实际项目中,设计人员更倾向于选择后则,将爆炸冲击波超压峰值控制在合理范围内,减少结构设计的设计难度。目前,我国业内还缺乏认可的导则或指南,但与此同时,也为定量风险分析创造了相互交流和探讨的空间。相信不久的将来,定量风险分析应用前景会更加广阔。

- 参考文献

[1] 王同尧,汉建德.石油化工控制室常见设计问题探讨[J]. 石油化工自动化,2012,48(1):5-13

[2] 翟良云,赵祥迪,袁纪武,等.石化行业控制室承爆风险评 估方法研究[J].中国安全科学学报,2009,19(6):133-138

[3] 中国石化集团洛阳石化工程公司.SH/T3160-2009石油化 工控制室抗爆设计规范[S].北京:中国石化出版社,2009

[4] 中国石油化工集团公司.GB50160-2008石油化工企业设 计防火规范[S].北京:中国计划出版社,2008

[5] H Goose.Location and design of occupiedbuildings-assessment-step by step[M].United Kingdom:The Health and Safety Execu tive,2000

[6] Bill Callaghan,Timothy Walker.Reducingrisks,protectingpeople, HSE’sdecision-makingprocess[M].United Kingdom:The Health and Safety Executive,2001

[7] 舒小芹.定量风险分析在化工安全设计中的应用探讨 [EB/OL].http://www.docin.com/p-68291842.html , 2010-08-02